来源:粤佳信 浏览人数:0 次更新时间:2025.05.15

低压铜芯电缆因其优良的导电性能,被广泛应用于电力传输、建筑配电、通讯等各个领域。本文将详细探讨低压铜芯电缆的生产流程,帮助读者全面了解这一重要的电缆产品。

1.原材料准备

低压铜芯电缆的主要原料包括铜导体、绝缘材料和外护套材料。铜导体通常以铜杆的形式出现,直径一般在7.00到8.00毫米之间。绝缘材料可以选择聚氯乙烯(PVC)、交联聚乙烯(XLPE)或聚烯烃等,以确保电缆的电能传输安全且稳定。而护套材料则主要用于保护电缆,防止其受到外部环境的侵害。

2.铜导体拉制

铜杆经过拉丝机,通过一个或多个拉伸模具的孔洞,在常温下被拉制成细丝。在这一过程中,铜杆的截面积会减小,而长度则会增加,同时其强度也得到了提升。拉丝机通常会使用拉丝油,以防止铜丝在拉制过程中发生断裂和氧化。

3.单丝退火

退火是增强铜丝韧性和降低其强度的重要环节。在将铜丝加热至一定温度后,通过再结晶的方式实现这一目标。在退火过程中,要特别注意避免铜丝的氧化现象。

4.导体绞制

为了提升低压铜芯电缆的柔韧性并方便安装,铜单丝会通过多根绞合的方式形成导体线芯。绞合的方式可以是规则绞合或非规则绞合,其中非规则绞合又分为束绞、同心复绞和特殊绞合等。同时,在绞合过程中,采用紧压技术,将普通圆形导体变形为半圆、扇形、瓦形等,以降低导线的占用空间和电缆的几何尺寸。

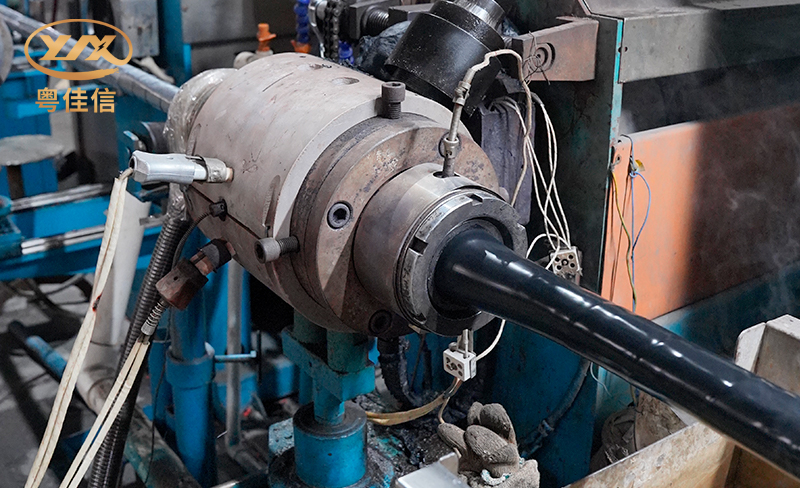

5.绝缘挤出

绝缘材料在挤出机中被加热融化,然后被挤出覆盖在导体表面,形成绝缘层。绝缘层的质量对于电缆的电能传输的安全性至关重要。在挤出过程结束后,绝缘层需要进行冷却和固化,以形成均匀且致密的绝缘膜。

6.成缆

对于多芯电缆,为了确保电缆的成型效果并减小其外形,需要将绝缘导体绞合成圆形。其绞合原理与导体的绞制相似,但绞制节径较大,通常采用无退扭的方式。在缆制过程中,还会进行填充和绑扎,以确保电缆的圆整性和稳定性。

7.内护层

为了防止铠装对绝缘线芯造成损伤,需要在绝缘层外添加一层内护层。内护层可以是挤包型的隔离套,也可以是绕包型的垫层。绕包的垫层可以与成缆工序同时进行。

8.装铠

地下铺设的电缆可能需要承受一定的正压力,因此可以考虑采用内钢带铠装结构。在同时受到正压力和拉力的情况下(例如在水中、垂直竖井或土壤落差较大的地方),应选择内钢丝铠装结构。

9.外护套

外护套是保护电缆不受环境因素侵害的重要组成部分。它不仅能够增强电缆的机械强度,还能抵御化学腐蚀、防潮、防水浸入以及阻止电缆着火。外护套材料一般通过挤出机加热熔融后,覆盖在铠装层外部,随后经过冷却和固化处理。

10.成品检测

成品检测是保证电缆质量合格的关键步骤。通过对电缆进行导体电阻、绝缘电阻、外观检查、耐压测试,以及护套的耐磨性和耐压性等性能评估,确保电缆的导电和绝缘性能达到标准要求。

11.包装出厂

经过检测合格的电缆将进行最后的整理和打包,确保外观整洁且没有损伤。随后,根据客户的要求进行标识和包装,以便于运输和使用。最后,按照约定的交货方式和时间,将电缆发运交给客户。

低压铜芯电缆的生产流程包括原材料准备、导体制造、绝缘层制作、护套加工以及成品检测等多个步骤。每个环节对最终产品的质量和性能都至关重要。粤佳信电缆致力于为客户提供高品质的电力传输解决方案,坚持“质量第一,客户至上”的原则,以完整的ISO9001:2000标准国际质量体系作为保证,确保公司的每一款产品经得起市场的检验。